Die HAHN Automation Group ermöglicht die Umstellung auf einen automatisierten Rohrwalzprozess

Der Markt für Rechenzentren wächst rasant und verlangt nach hocheffizienten und zuverlässigen Wärmetauschern. Die HAHN Automation Group hat eine Lösung entwickelt, die nicht nur den Rollprozess der Rohre automatisiert, sondern auch die Effizienz und Qualität verbessert.

#Electronics #TubeRolling #HeatExchanger #Automation

- Von veralteten Methoden zur modernisierten Lösung

- Reduzierte Fehler und NIO Teile

- Hohe Artikelvarianz möglich

Die Herausforderung

Der Kunde hatte mit erheblichen Ineffizienzen in seinem Walzverfahren für Wärmetauscherrohre zu kämpfen, darunter langsame Produktion, hohe Leckageraten und arbeitsintensive manuelle Vorgänge. Dies war besonders problematisch angesichts des schnell wachsenden Marktes für Rechenzentren, der hocheffiziente, zuverlässige Wärmetauscher erfordert. Herkömmliche pneumatische Walzsysteme waren veraltet, unflexibel und konnten mit dem Bedarf an maßgeschneiderten Lösungen und erhöhter Leistung nicht Schritt halten. Die zentrale Herausforderung bestand darin, den Rohrwalzprozess zu modernisieren und zu automatisieren, um die Anforderungen eines schnell wachsenden Marktes zu erfüllen und gleichzeitig die Effizienz und Qualität zu verbessern.

Die Entwicklung einer Lösung

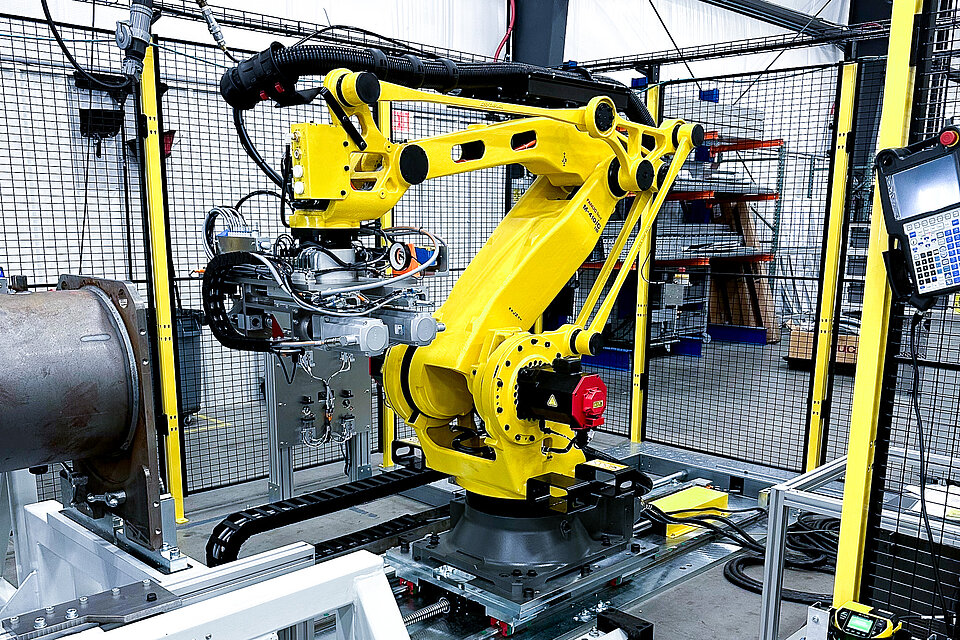

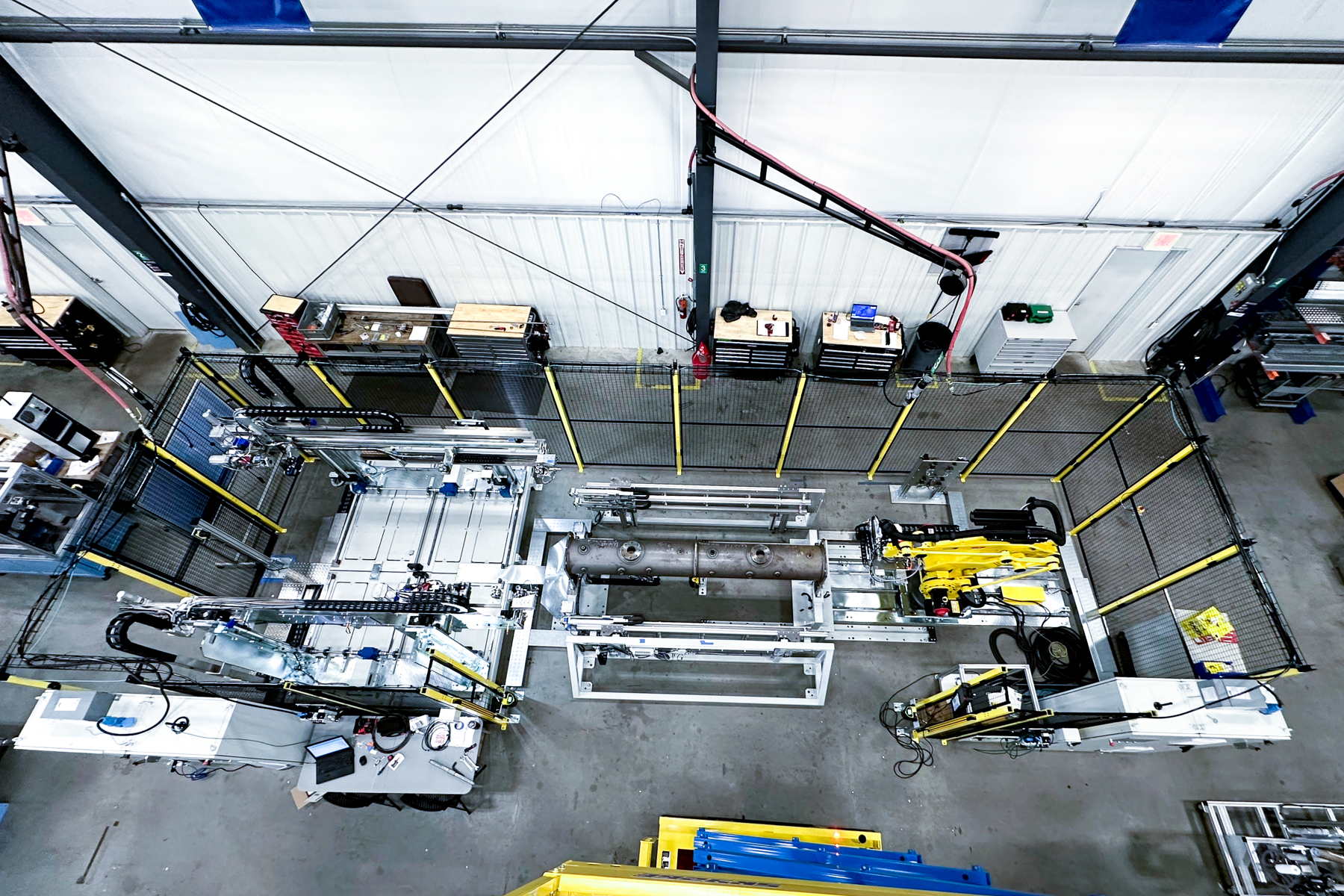

Kern der Lösung war die Umstellung auf ein modernisiertes und hochpräzises Rohrwalzverfahren. Veraltete Methoden wurden durch servogesteuerte Spindeln ersetzt, die eine hervorragende Kontrolle über den Walzprozess ermöglichen. Dies ermöglichte präzise Anpassungen von Druck und Geschwindigkeit, wodurch Fehler drastisch reduziert und eine gleichbleibend hohe Qualität der Rohrausdehnung gewährleistet wurde. Um die Genauigkeit und Flexibilität weiter zu erhöhen, wurden hochauflösende Kamerasysteme integriert. Diese Systeme ermöglichten eine präzise Verfolgung und Lokalisierung der Walzpunkte, so dass sich das System an Variationen der Rohrplatzierung und der Wärmetauschergeometrie anpassen konnte, was für die Handhabung unterschiedlicher und kundenspezifischer Konstruktionen entscheidend ist. Im Wesentlichen nutzte die Lösung die Servotechnologie und moderne Bildverarbeitungssysteme, um den Rohrwalzprozess zu verändern und die Effizienz und Qualität erheblich zu verbessern.