Die HAHN Automation Group erhöht die Präzision mit Hilfe einer automatischen Nadelvorladung

Um ein Produkt auf den Markt zu bringen, ist es oft notwendig, von einem manuellen zu einem automatisierten Prozess überzugehen. In diesem Beispiel erfahren Sie, wie wir einem Hersteller von medizinischen Geräten dabei geholfen haben, seinen manuellen Prozess zu automatisieren. Wir nennen diesen Kunden „Ava“. Ava, ein Unternehmen, das ophthalmologische Geräte herstellt, nutzte einen manuellen Prozess für die Beladung seines Systems zur Verabreichung von Augenmedikamenten, was zu Ungenauigkeiten führte. Als die Anforderungen stiegen, benötigte das Unternehmen eine automatisierte Lösung, um den manuellen Prozess zu ersetzen, der eine Akzeptanzrate von lediglich 40% aufwies.

#automation #MedTech #ophthalmisch

- Umstellung von manueller auf halbautomatische Fertigung

- Reduzierung der Zykluszeit um mehr als 50%

- Höhere Reproduzierbarkeit und damit höhere Akzeptanzrate

Herausforderung

Bei der Montage wurde ein Nadelhalter mit einem kompakten, zylindrischen Medikament bestückt. Aufgrund der Abmessungen der Nadel und des Medikamentes erforderte die Baugruppe einen Schubdraht mit einem Durchmesser von ca. 0,014 Zoll. Das führte zu einer erschwerten Bedienung der Baugruppe und das Risiko, die Nadel zu beschädigen oder den Schubdraht zu verbiegen, war hoch. Wegen dieser Abmessungen was es für den Bediener zudem schwierig, visuell zu überprüfen, ob das Medikament in die Nadel eingeführt wurde und in der richtigen Position stand. Da Ava noch keine Erfahrung mit dem Einsatz von Automatisierungsanlagen hatte, brauchte das Unternehmen einen Partner, der den aktuellen Prozess bewerten und Lösungen finden konnte, welche den Erwartungen des Unternehmens entsprachen und gleichzeitig die Grenzen des Budgets und der Erfahrung des Bedieners einhielten.

Lösungsansatz

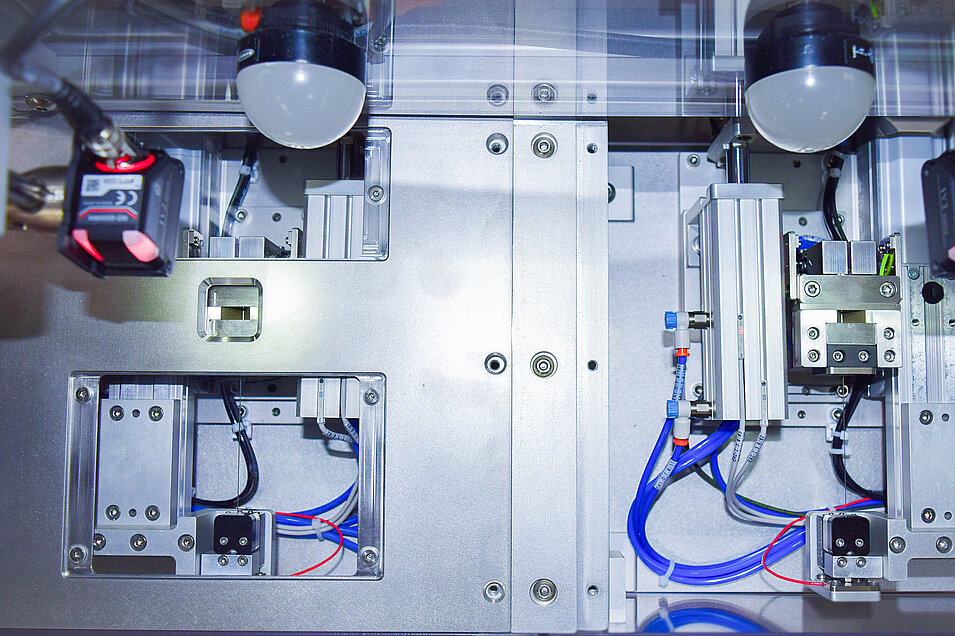

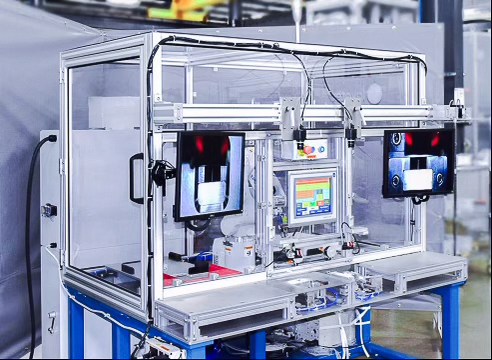

Vor unserer Lösung wurde die Montage mit einer bedienerabhängigen Montagestation durchgeführt. Da unsere Maschine die erste Automatisierungslösung des Unternehmens war, mussten beide Seiten zusammenarbeiten, um den besten Weg zu finden, die Ausrüstung in den Prozess zu integrieren. Letztendlich entschieden wir uns für einen halbautomatisierten Ansatz, der die Beteiligung des Bedieners auf ein Minimum reduziert. Ziel hierbei war es, die Effizienz zu steigern und gleichzeitig ein Feedback zur Bestätigung der Genauigkeit geliefert zu bekommen. Das resultierende System verwendet einen Roboterarm und vier verschiedene Sensoren, die den Erfolg der einzelnen Schritte anzeigen.