Die HAHN Automation Group unterstützt Katheterhersteller bei der Automatisierung des zuvor manuell durchgeführten Wickelprozesses.

Eine steigende Produktnachfrage zwingt Hersteller häufig dazu, von manuellen auf automatisierte Prozesse umzustellen. In diesem Beispiel erfahren Sie, wie die HAHN Automation Group einem Medizingerätehersteller geholfen hat, seinen Prozess zu automatisieren. Im Folgenden wird dieser Kunde „Oli“ genannt. Oli, ein Hersteller von Gefäßkathetern, hatte Schwierigkeiten, in einer hochkomplexen, manuellen Unterbaugruppe seines Geräts konsistente Ergebnisse zu erzielen.

#automation #MedTech #vascular #katheter

- Übergang vom manuellen zum automatisierten Prozess

- Erzeugung von wiederholbaren und genauen Ergebnissen

- Reduzierung der Zykluszeit und des Platzbedarfs bei der Montage

Herausforderung

Beim bisherigen Wickelverfahren von Oli musste ein empfindlicher Draht mit einer Dicke von 0,020 Zoll manuell um die Außenseite eines Spanndorns in einem bestimmten Abstand gewickelt werden. Mehrere Bediener mussten das Material zuführen, wickeln, spannen, aufwickeln und abschneiden, bevor es manuell an eine Schweißstation übergeben werden konnte.

Dieser manuelle Prozess führte zu langen Zykluszeiten, Ungenauigkeiten und Inkonsistenzen zwischen den Bedienern.

Lösungsansatz

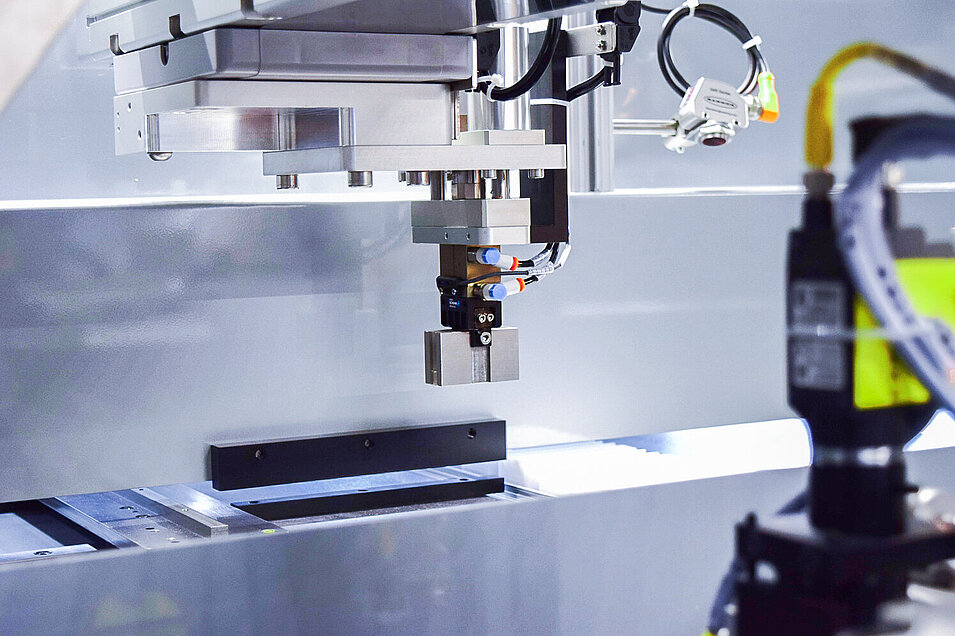

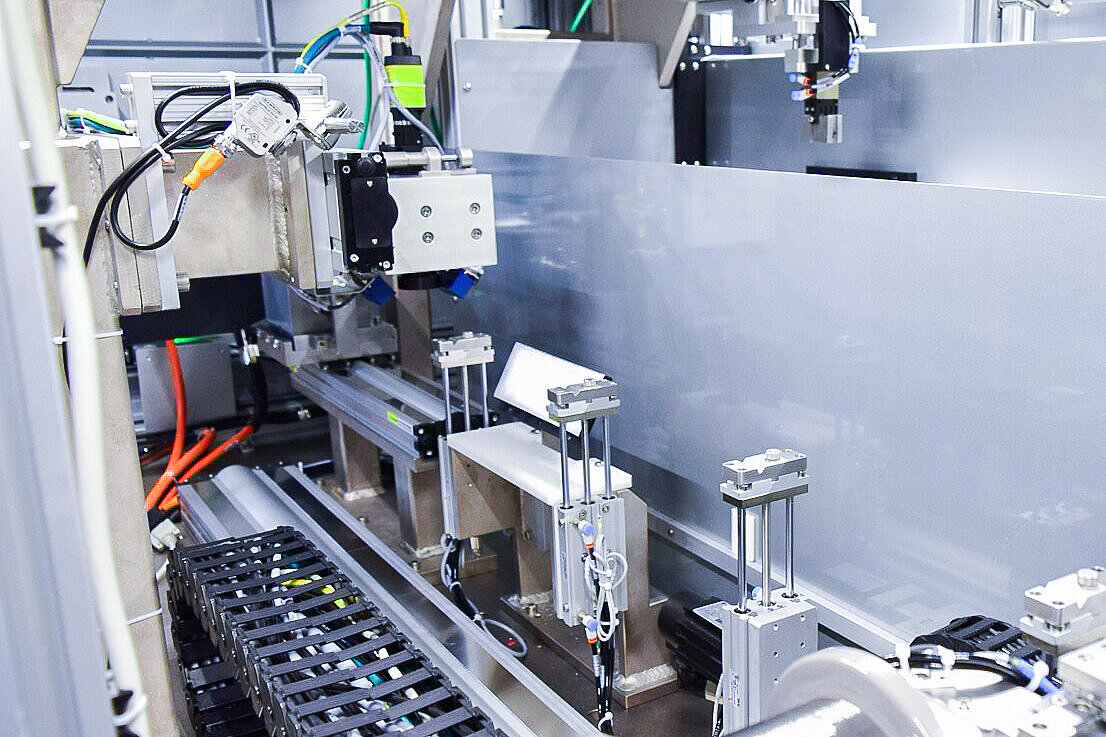

Unsere Ingenieurteams arbeiteten eng mit dem Kunden zusammen, um den Prozess, die Umgebung und das Bedienpersonal zu bewerten. Dadurch konnten wir feststellen, welche Teile des Prozesses für eine Automatisierung geeignet sind und wo der Kunde den größten ROI erzielen kann. Schließlich entwarfen und bauten wir ein vollautomatisches System, das es dem Bediener ermöglicht, mehrere Spanndorne gleichzeitig zu laden, die Vorrichtung zu befestigen, den Spanndorn mit Spulen in präzisen Abständen zu umwickeln und das Endprodukt durch Schweißen zu befestigen – alles in derselben Maschine.