HAHN Automation Group präsentiert eine innovative Lösung für das Laserschweißen: Vision Guidance

Vision Guidance wird in Situationen eingesetzt, in denen die Kombination aus Toleranzstapel, Strahldurchmesser und Bauteilgröße zu uneinheitlichen Schweißnähten führen würde. In dieser Fallstudie zeigen wir Ihnen, wie wir unser Vision-Guided-Laserschweißen in einer Vielzahl von kundenspezifischen Geräten für die Medizintechnik, die Automobilindustrie und die Elektronikindustrie eingesetzt haben.

#automation #MedTech #laser #welding #vision #Automotive #Electronics

- Erhöhung der Schweißnahtbeständigkeit

- Inspektion während des Schweißprozesses

- Reduzierung des Ausschusses und erhöhter Durchsatz

Herausforderung

Aufgrund enger Toleranzen und vielschichtiger Montageprozesse kann das Laserschweißen komplexer Komponenten eine anspruchsvolle Aufgabe sein, die über einen langen Zeitraum in einer Produktionsumgebung zu bewältigen ist.

Der Durchmesser des fokussierten Punktes für Laserschweißanwendungen liegt in der Regel zwischen 100 und 1.000 Mikrometern. Die Position der Verbindung unter dem Laser muss präzise genug sein, um sicherzustellen, dass der fokussierte Punkt nicht verfehlt wird. Die zulässige Fehlausrichtung ist abhängig vom Durchmesser des fokussierten Strahls sowie von der Konstruktion der Verbindung und liegt in der Regel im Bereich von ±75 Mikrometern.

In vielen Fällen kann ein hartes Werkzeug ausreichen, um das Bauteil zum Schweißen zu positionieren. Bei Anwendungen, bei denen die Bauteiltoleranzen ±75 Mikrometer überschreiten, ist jedoch eine aktive Positionierung der Schweißnaht und/ oder des Laserpunkts erforderlich, um eine genaue, gleichmäßige Schweißung zu erzielen.

Lösungsansatz

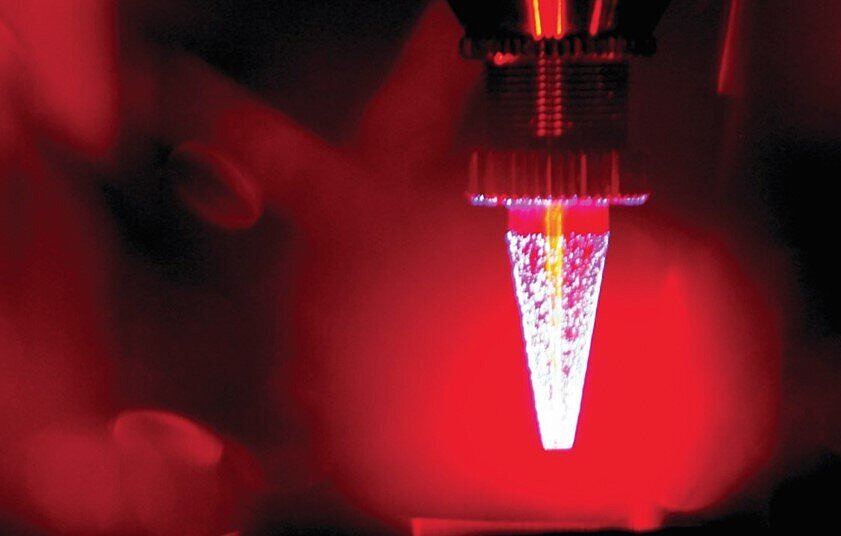

Die HAHN Automation Group hat bildverarbeitungsgesteuerte (Vision-Guided-) Laserschweißsysteme in eine breite Palette von kundenspezifischen Anlagen integriert, darunter Laserpunktschweißgeräte, Nahtschweißgeräte und Laserbearbeitungszentren. Damit können wir komplexe Schweißaufgaben für die Medizintechnik-, Automobil- und Elektronikindustrie lösen.

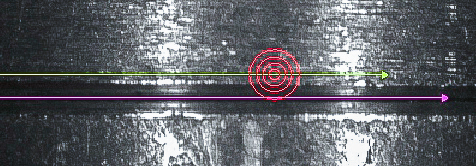

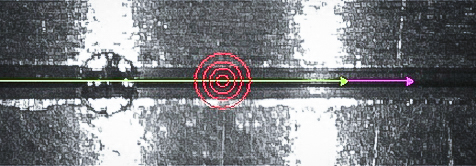

Die folgenden Abbildungen veranschaulichen die Präzision einer bildverarbeitungsgesteuerten Laserschweißung im Vergleich zu einer herkömmlichen Schweißung. Die Abbildung auf der linken Seite zeigt die Position der Schweißnaht, die durch eine magentafarbene Linie gekennzeichnet ist. Die gelbe Linie markiert die Stelle, an der ein herkömmliches Laserschweißsystem die Schweißnaht platzieren würde. Dies würde ein Ausschussprodukt ergeben. Auf dem zweiten Foto richtet das System den Laserpfad automatisch an der Schweißnaht aus. Das rote Schweißziel ist nun korrekt auf der Naht platziert. Das Ergebnis ist jedes Mal ein zugelassenes Teil.